关键词 |

压铸机快速换模系统,压铸机快速换模系统,马压铸机快速换模系统,坡压铸机快速换模系统 |

面向地区 |

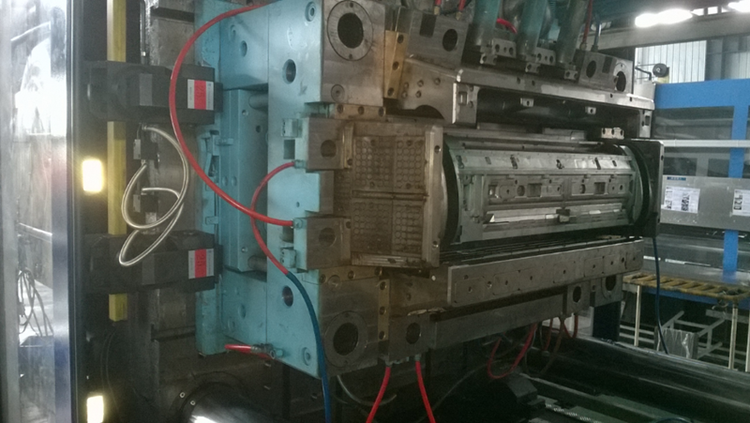

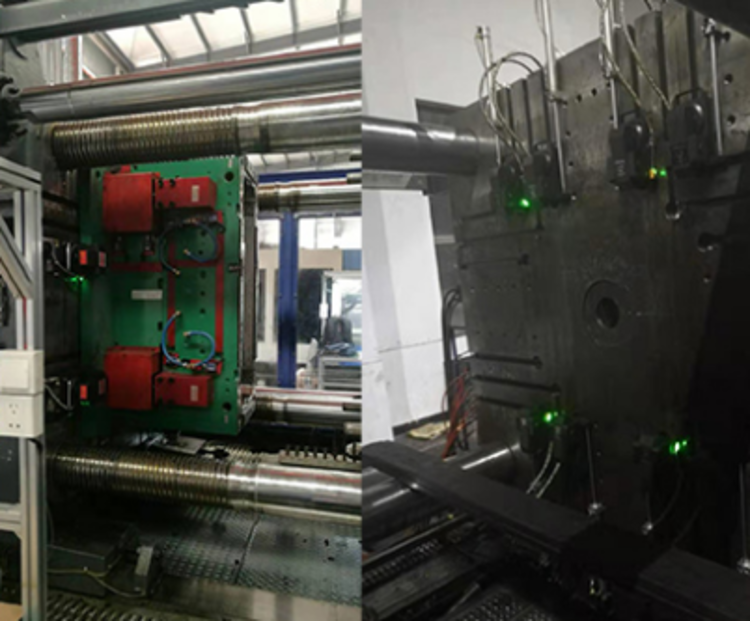

该系统可快速的更换模具,大幅缩短压铸机换模时间,同时定位更加准确,具有可靠的安全性,适应多样化生产之需求。此外,它还能有效的改善做工环境、降低劳力成本,提高生产效率,增加企业竞争能力

省90%以上的换模时间:采用HQMC永磁快速换模系统,换模效率大大提高,分钟,超大型模具的换模时间从2小时到10分钟不等。

需求背景:航天工业对零部件的精度、可靠性和安全性要求,同时产品种类繁多,更新换代速度快。

应用场景:在航天工业中,压铸机快速换模系统可以用于制造各种精密零部件,如发动机部件、结构件、控制系统部件等。通过快速更换模具,可以迅速适应不同型号和规格的产品生产需求,提高生产效率和产品质量,确保航天器的可靠性和安全性。

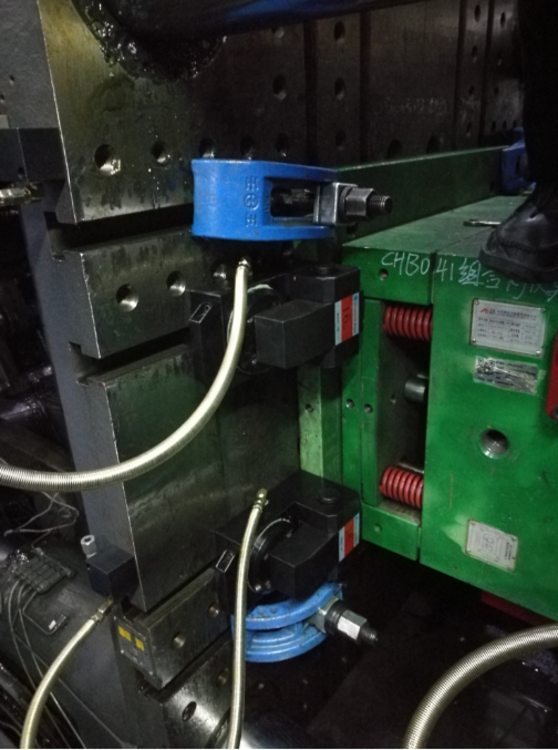

提升作业安全性:

人工换模过程中存在诸多安全隐患,如操作人员受伤、模具掉落等。

快速换模系统通过标准化的操作流程和自动化设备,减少了人为操作的风险,提升了作业的安全性。

提高模具更换的准确性:

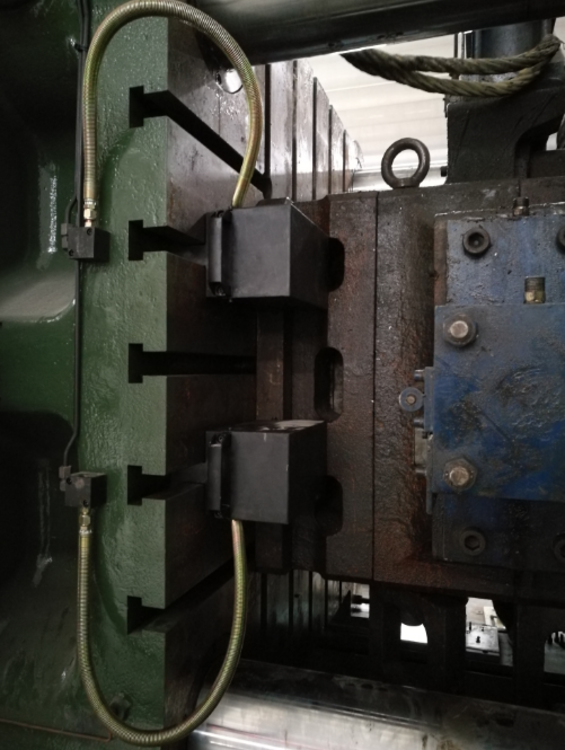

快速换模系统通常采用标准化的夹具和定位装置,确保模具能够准确、快速地安装到压铸机上。

这有助于减少模具安装过程中的误差,提高产品的加工精度和质量。

应性强:

快速换模系统通常可以根据客户的具体需求进行定制,以适应不同型号和规格的压铸机。

这使得企业在引进该系统时能够更加灵活地选择适合自己的配置和方案。

绘制价值流图:通过绘制价值流图,详细分析换模过程中的各个环节,找出其中的浪费和瓶颈,如寻找工具、拆卸和安装模具的时间等。

内部作业与外部作业分离:将换模过程中的内部作业(如模具的安装、拆卸、调整等,需要在设备停机状态下完成)与外部作业(如模具的预热、清洁、检查以及工具的准备等,可以在设备运行过程中进行)进行明确区分,并尽可能将内部作业转化为外部作业,以缩短设备停机时间。

标准化作业:对模具和工装夹具进行标准化设计,减少种类,提高通用性和互换性。同时,制定标准化的换模操作流程,形成文件化标准,以便员工按照标准进行操作。